*この記事はゴム・プラスチックの技術専門季刊誌「ポリマーTECH」に掲載されました。

特集1 押出成形・射出成形技術の最新動向

ベント式射出装置の開発

株式会社松田製作所 佐藤節男

1 はじめに

当社ではベント技術をゴム用射出成形機の重要な要素技術の一つとして捉えており、社内評価機による基礎試験の実施および顧客納入後の運用状況の把握などにより多くの技術的データを蓄積し技術向上に取り組んできた。

現在までに多くの顧客に第一世代のベント式射出装置を搭載した射出成形機をご採用いただき、様々なご要望が得られた。

今回、それらのご要望を実現した第二世代の新たなベント式射出装置を開発したので以下に紹介する。

2 ベント式射出装置とは

ゴムを射出成形する場合に様々な要因によりゴム材料中にガスが混入する恐れがある。ゴムリボンの状態ですでにガスが混入していたり、射出成形機内に投入する際に材料口からゴムリボンと一緒に大気が混入する場合などが考えられる。このガスは成形品内で空隙となり品質上の問題となることがある。

ベント式射出装置とはゴム材料を金型内に射出する前に、このガス成分を除去し成形品の品質を向上させるための装置である。

3 期待される効果

ベント式射出装置の効果は単にゴム成形品内での空隙を低減させるためのものであるだけでなく、実際に顧客への提案をする中で他の様々な効果も得られている。それらの例を合わせて以下に紹介する。

1)成形品内での空隙減少

金型真空では除去不可能な成形品内での空隙が減少する。特にこの空隙が成形品においての物理的特性に影響する場合に効果的である。

2)成形後のガス放出減少

主に液封エンジンマウントなどで採用された事例であるが、通常の成形では成形後に成形品からしばらくの時間、ガスが放出されるため直ちに次の液封工程に進むと液の中に気泡が発生していた。しかしベント式射出装置を使用することによりガスの放出が極めて短時間に押えられ直ちに液封工程に進むことが可能となった。

3)金型内加硫時間短縮

肉厚品を成形する場合、金型内で完全に加硫させず途中で金型から脱型し余熱もしくは電気炉に入れて加硫させる方法がある。この方法では通常の成形では成形品内に多数の空隙が発生していた。しかしベント式射出装置を使用することによって、この空隙の発生を無くすことができた。

4)電気的特性向上

電力関係の部品を成形する場合、絶縁性能などの電気的特性も重視されるが、ベント式射出装置を使用することによってその特性が向上した。

5) 分散不良減少

ベント式射出装置はゴム材料はダム部(後述)という極めて狭い空間を通過するが、その際にゴム材料の混練性が高まり、材料分散が均一となった。

4 第一世代ベント式射出装置

4.1 一般的なプリプラ式射出装置

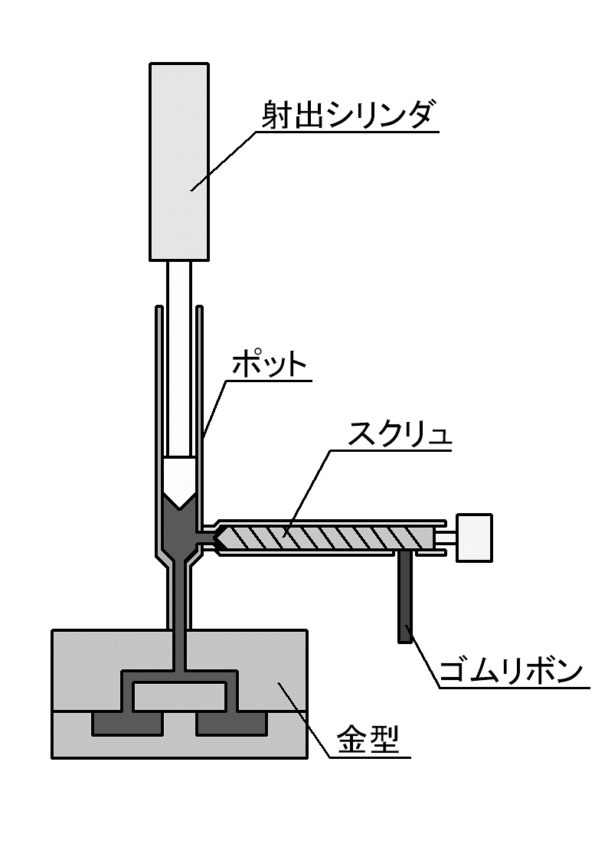

一般的なプリプラ式の射出装置の構造を図1に示す。

材料はゴムリボンとして加熱筒内に供給され、スクリューの回転によりポット内に押し出される。この構造ではゴムリボン内にあらかじめ混入していたガスやゴムリボンを供給する材料口から取りこまれたガスを除去することはできない。

図1 プリプラ式射出装置

4.2 構造と動作

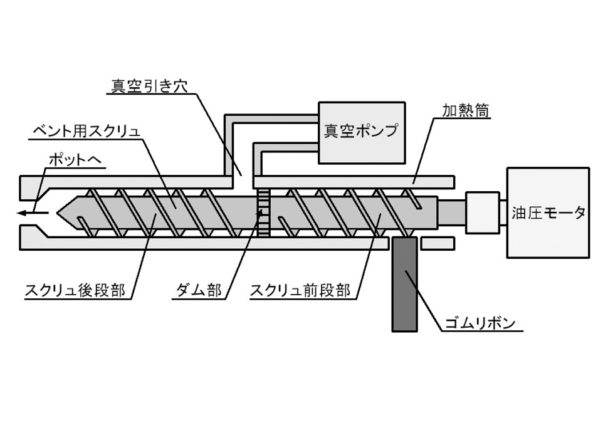

第一世代のベント式射出装置の構造を図2に示す。

ベント用スクリューはスクリュー前段部、ダム部、スクリュー後段部の3段構造となっており、加熱筒には真空引き用穴が空けられており、ここには真空ポンプが接続されている。以下に動作手順を示す。

①加熱筒に供給されたゴムリボンはベント用スクリューの回転によりスクリュー前段部で混練されダム部に押し出される。

②ダム部でゴムは糸状もしくは薄膜上になり、体積当たりの表面積が増大し混入していたガスがゴムから分離される。

③分離されたガスは真空引き用穴から真空ポンプにより吸引される。

④スクリュー後段部でゴムはポット内に押し出される。

図2 第一世代ベント式射出装置構造

4.3 問題点

様々な利点のあるベント式射出装置であるが