*この記事はゴム・プラスチックの技術専門季刊誌「ポリマーTECH」に掲載されました。

特集1 押出成形・射出成形技術の最新動向

押出成形の動向と温故知新

株式会社ケンシュー 倉地育夫

1 はじめに

高分子材料のレオロジーを制御して一定の形を与え、成形品として提供する技術を成形加工技術と呼ぶ。押出成形は、フィルムや無端ベルト、繊維、パイプ、棒、被覆電線、異形押出品など長尺成形品の製造に使用され発展してきた。

ブリヂストン入社時の工場実習で初めてゴムの押出成形に接した。そこで、この道30年の職長から教えられたのは、「ゴムの押出成形は、行ってこいの世界だ」という名言である。

この言葉は、コンパウンドの素性が悪ければ、いくら押出成形工程で技術の改良に努力しても高品質の成型加工品を製造できないという意味である。すなわち、押出成形では形状付与技術に集中し、成形体の機能や物性についてはコンパウンド段階でつくり込んでおく必要がある。

それから25年後、コニカミノルタでカラープリンター複合機に用いる中間転写ベルトの押出成形1)を担当した。前任者は6年間の技術開発において外部のコンパウンドメーカーから供給された半導体PPSペレットを使って無端ベルトの押出成形技術を開発してきた。しかし、成形歩留まりが上がらず、製品化計画終盤になって筆者が担当することになった。

このとき、ブリヂストンの職長の言葉を思い出し、コンパウンドの混練技術に着目した。そして新たなカオス混合装置を開発した。このプロセスで製造されたコンパウンドを用いて、無端ベルトの押出成形技術開発を引き継いでから半年で歩留まりを90%以上へ引き上げることに成功している。

押出成形技術について温故知新の体験談を緒言で述べた理由は、コンパウンド品質が押出成形プロセスに大きな影響を与える問題は、今でも40年前と変わっていないが、技術開発過程で見落としがちだからである。

2 押出成形の最新動向と事例

2.1 耐熱性エンジニアリングプラスチックの押出成形

融点の低いPETや塩ビ、ポリオレフィンなどのフィルム成形技術は、比較的早く実用化されているが、PPSや熱可塑性PIフィルムなどの耐熱性材料の押出成形技術が実用化されたのは、1980年以降である。

電子写真分野では、キーパーツである中間転写ベルトや定着ベルトの部品として無端ベルト成形技術のニーズがあり、PPSや熱可塑性PIの押出成形が1980年代より検討されてきた。また、金属繊維やカーボン繊維といった線材の被覆にも、PPSやPEEKが検討されているが、押出成形温度が高く線材の酸化反応などの懸念から実用化が遅れていた。

しかし、耐熱性エンジニアリングプラスチックの溶融温度を低下させ、そのレオロジーを制御する技術2)が開発されて、カーボン繊維を特殊な添加剤で変性したPPSで被覆した商材が実用化された。

これら耐熱性エンジニアリングプラスチックの押出成形技術について、コンパウンド技術に大きなイノベーションが起こっている。すなわち、伸長流動に着目した伸長流動装置(EFM)3)やカオス混合装置4)が開発されて、これらのプロセスによるコンパウンドが、従来の押出成形では不可能だった成形を可能にしている。

たとえば、新しい混練技術によりPA6を相溶したPPSコンパウンドが開発され、これを用いた押出成形技術で、中間転写ベルトが2006年に実用化されている1)。

2.2 PA6が相溶したPPS5)を用いた無端ベルトの押出成形

1)中間転写ベルトおよびその技術について1)

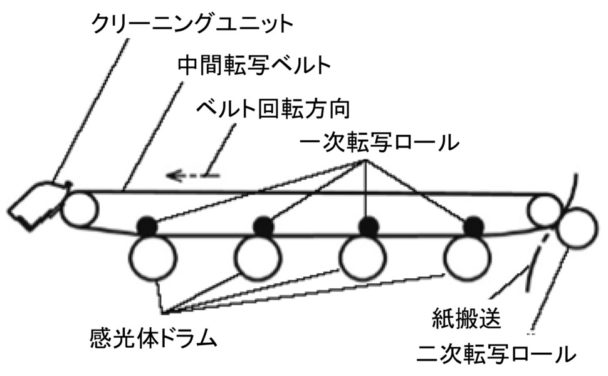

中間転写ベルトは、カラー複写機の重要なキーパーツの一つで、図1に示すように感光体ドラムに書かれたトナー情報を紙に転写する前に一時的に保持する部品である。感光体から良好なトナー画像を転写するためには、ベルトの面内抵抗が均一に分布していなければならない。

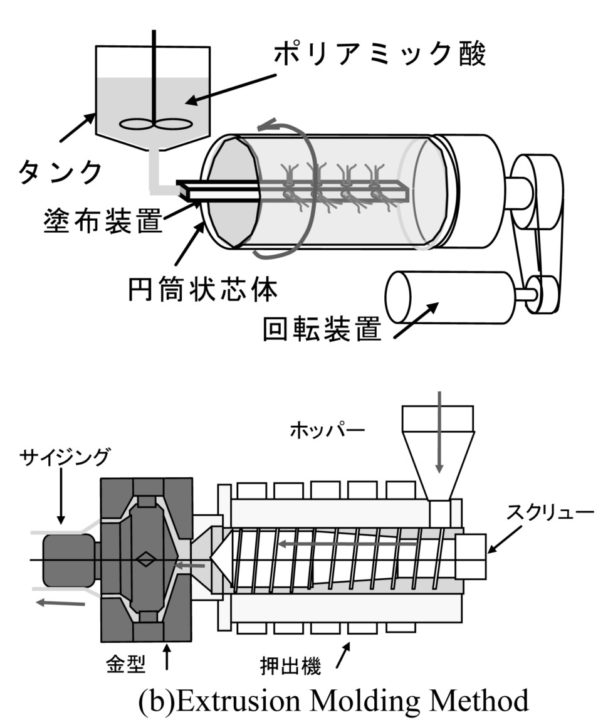

ベルトの表面比抵抗の偏差に関して高精度の品質が要求されるので、高級機では、ポリアミック酸(PIの原料)を溶媒に希釈し、その溶液へカーボンを均一に分散した処方液を用いたキャスト成膜により製造されている(図2)。

図1 カラー複写機の中間転写ベルト

図2 中間転写ベルトの2種類の製造方法1)

しかし、環境への影響を考慮すると、溶媒が不要で環境負荷が少ない熱可塑性樹脂の押出成形へ技術を転換するのが好ましい。

電子写真のキーパーツでは難燃性も要求されるのでPPSは最適な材料であるが、結晶化その他の要因で力学物性が低下したり、抵抗変動が不安定化する問題がある。そこでナイロン樹脂とのポリマーブレンドが検討されてきた。

前任者からテーマを引き継いだときには、すでにPA6とカーボンの添加量まで決まっており、物性改良を行うには、プロセス最適化以外手段が無かった。

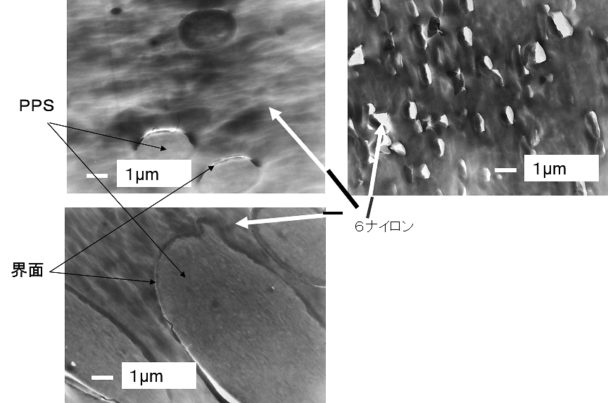

図3に示すように、PPSとPA6は非相溶系のポリマーブレンドなので、カーボンをPA6相に分散させてパーコレーションを制御する設計で、ベルトの周方向の抵抗を安定化させた。しかし、図4に示したようにPA6とカーボンで構成された大きな島相のため、紙のように脆いベルトとなり実用化できなかった。この脆さを改良6)するためには、PA6を相溶させてカーボンの弱い凝集体が分散した高次構造へ設計しなおす必要がある。

図3 PPSと6ナイロンの混練結果

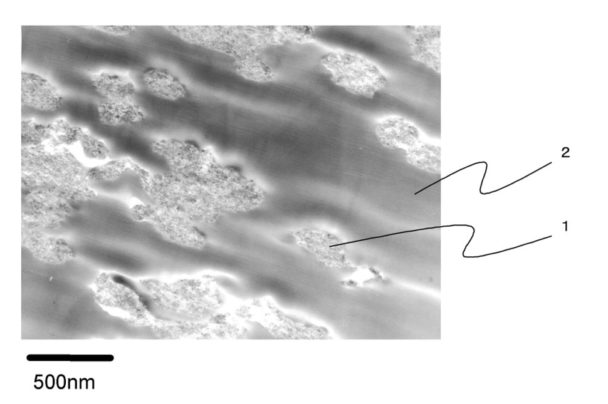

図4 PPS/PA6/カーボン系システム7) 1:PA6とカーボン 2:PPS

2)抵抗の安定化した無端ベルトの押出成形

複数のポリマーブレンドを開発した経験を整理し、カオス混合装置を考案4)し、PPSとPA6が相溶したマトリックスにカーボンの弱い凝集体が分散している高次構造のコンパウンド開発に成功した。そのコンパウンドを用いて押出成形により無端ベルトを製造したところ図5に示したように、PIベルトよりも周方向の抵抗分布が安定している無端ベルトが得られた。

非相溶系であるPPSとPA6の相溶したコンパウンドのアイデアは、PPSと4,6ナイロンの相溶実験8)を参考にしている。この実験では、310℃付近で二枚の円盤の間で働く剪断速度が150sec-1以上になるとPPSと4,6ナイロンの相容が確認されている。すなわち、高剪断と伸長流動を期待できるカオス混合装置を用いれば、非相溶系であるPPSとPA6を相溶できる可能性がある。ただし、これはフローリー・ハギンズ理論から推論しがたいアイデアだが、これまで積み重ねた技術の経験を活用して混練設備を開発している。

25年前にゴムの押出成形30年の職長から聞いたアドバイスを信じて、