BASFジャパンは10月21日、不織布加工メーカーの名古屋油化と共同で、メラミン樹脂発泡体「バソテクト」を用いて、アプリケーションの吸音性能を飛躍的に向上させるソリューションを開発したことを発表した。この新しいコンポジットは、従来の繊維系吸音材と比較し2倍以上の吸音性能を示す。厚さ5~10mmでも優れた吸音性能を発揮するため、限られたスペースでも使用可能で、製品のダウンサイジングを実現する。ノイズ低減が可能となる用途は、電気自動車バッテリー、モーター、インバーター、空調機器コンプレッサー、建設機械エンジンルーム、ロジスティックセンター、サーバールーム、高速道路防音壁などである。

従来、吸音材に不織布を積層した場合の吸音性能改善効果は限定的だった。これに対し、この新しいコンポジットは、他素材の組み合わせでは得られない驚異的な吸音性能を示す。この性能は名古屋油化のメーユレイヤを同社のBasotectに積層し、コンポジットの通気量を最適化したことで実現した。

垂直入射吸音率は、厚さがわずか5mmでも6300Hzで91%、4000Hzで79%と、グラスウール(50kg/m3)やPP/PET吸音材(20kg/m3)と比較して2倍以上の性能を示す。

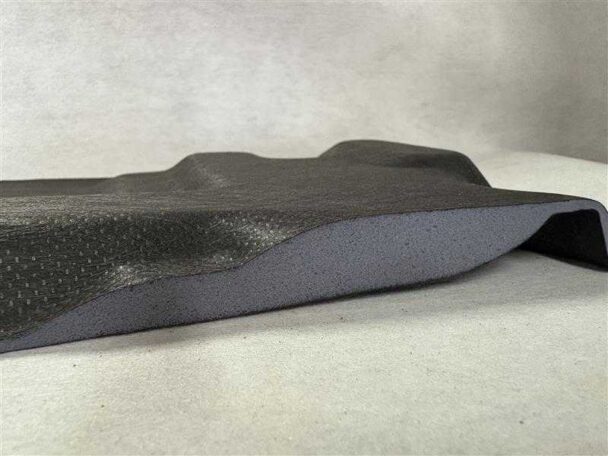

このコンポジットは難燃性、撥水性に優れ、最大240℃の環境下で使用可能である。熱プレス成形により、三次元のパーツに加工することも可能である。更にBasotectの密度は9kg/m3と超軽量であり、製品の小型化と同時に軽量化も実現する。

この新しいコンポジットは既に量産供給が可能で、同社の協力会社より試作サンプル出荷が開始されている。Basotectは自動車エンジンルーム、鉄道車両、航空機、空調機器、室内吸音バッフルなどさまざまな吸音用途に使用されている。この革新的なコンポジットにより、用途範囲は電気自動車関連分野へと拡大すると期待される。