三井化学は6月12日、大阪工場における液体製品のタンク繰り計画の自動化ツールを開発し、2025年3月から運用を開始したことを発表した。これにより、これまで属人化されていたタンク繰りの計画業務が平準化され作業工数を80%削減するとともに、環境変化にも迅速に対応、かつ計画精度の向上を実現した。

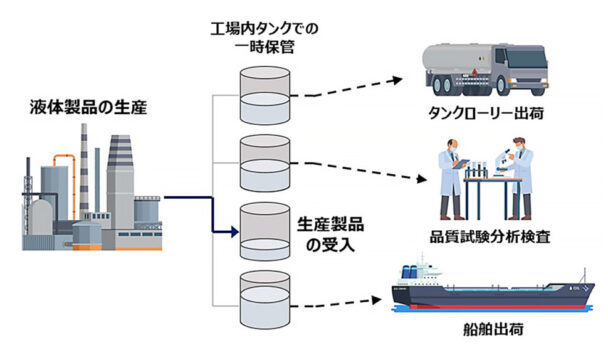

工場で製造される液体製品は、最終的に複数のタンクに保管される。保管する際には、受注状況に応じて保管するタンクの選定、品質試験分析の検査時期、出荷時期を考慮、調整を行う必要がある。これらの作業は「タンク繰り」と呼ばれ、この計画の立案には、各タンクの充填率や検査状態などの複雑な要素を考慮しなければならず、熟練した担当者の知識が必要不可欠だった。

同社では、熟練した担当者の知識をプログラム化した数理最適化ツールの開発に取り組み、タンク繰り計画を自動作成することが可能になった。その結果、計画立案工数を従来の30分/回から5分/回に短縮する事に成功し、年間100時間以上が削減される。また、操作性に優れたユーザーインターフェースは、経験の浅い担当者でも利用する事が可能。

また、繁忙期には出荷予定が高頻度で変更されることが多く、あるタンクから別タンクに液体製品を移し替える移液作業が必要になるが、計画業務の工数不足から移液作業を最小限にする事が難しい、という課題があった。

自動化ツールにより、人間では見つけることに時間を要するタンク繰りのパターンを短時間で発見することができ、製品を移し替えるたびに必要な製品検査回数や、移液作業回数そのものの減少も見込まれ、現場の工数負担軽減、作業担当者の時間外労働の削減の効果も期待できる。

さらに、今回開発した自動化ツールは、出荷予定が高頻度で変更された場合でも、その度にタンク繰り計画を自動作成する事で、適切な出荷予定を短時間に作成することが可能になり、出荷量に対する各タンクの充填量不足を抑制し、繁忙期における移液回数を減少することができると期待されている。

今後は、他プラントへの横展開も検討し、さらなる業務平準化、作業工数削減を目指すとともに、社内のデータサイエンス技術活用風土の醸成につなげ、生産・物流現場におけるデジタルトランスフォーメーション推進を加速させていく方針。