技術・開発者インタビュー 早川ゴム㈱

材料技術グループグループリーダー 門脇良人

材料技術グループ材料技術チーム主任 鴫田正文

可変型放射線遮蔽材を世界で初めて開発

STRを通じ、安全安心な医療現場実現へ

1919年にゴム草履メーカーとして創業した早川ゴム(広島県福山市、横田幸治社長)。土木用止水材や建築用防水材など工業用ゴム製品に加え、近年では優れた耐久性を有する放射線環境ゴムや液晶ディスプレイに使用する高機能粘着材などを新分野の製品開発にも力を入れる。放射線環境ゴムの開発で培った技術を基盤に、2019年には近畿大学と共同で可変型放射線遮蔽材「シーラーSTR」の開発に世界で初めて成功し、今年4月より販売を開始する。STR開発に携わった材料技術グループ材料技術チーム、グループリーダーの門脇良人氏と同チーム主任の鴫田正文氏にSTR開発に至った経緯や技術者として心がけていることについて聞いた。

──お2人のご経歴を教えてください。

門脇 早川ゴムに入社したのは2006年です。私は就職氷河期時代の世代ですが、早川ゴムは会社の規模として大きすぎず小さすぎず、さまざまなことにチャレンジできる会社の雰囲気に魅力を感じ、入社を決めました。入社してから1年半は建築技術チームに在籍し、塩ビ製の防水シート「サンタックIBシート」などの材料開発に取り組み、その後、ゴム材料の開発を行う生産技術チームに異動しました。これまで在籍した組織は、生産技術チーム、技術開発グループ、材料技術チームと組織の名称こそ変わっていますが、ゴムの配合から製品の量産化まで仕事の内容は同じになります。

鴫田 早川ゴムに入社したのは2009年です。入社した当時の直属の先輩が門脇になります。入社後は生産技術チーム、技術開発グループ、材料技術チームと門脇と同じ道をたどっています。基本的な業務は材料であるゴムに触れるということを中心に続けています。

──可変型放射線遮蔽材「シーラーSoft Tungsten Rubber(以下、STR)」の開発に至った経緯について教えてください。

鴫田 当社ではもともと放射線に関係するゴムを2000年代初めから開発に着手しており、2002年には当時の日本原子力研究所(現:国立研究開発法人日本原子力研究開発機構原子力科学研究所)と共同で開発をスタートしています。

そして2006年に放射線に高い耐久性を持つゴムとして「放射線環境ゴム」の開発と実用化に成功しました。放射線環境ゴムの用途展開に乗り出すなかで、2011年3月に東日本大震災が発生し、東京電力福島第一原子力発電所の事故が起きました。

福島原発事故以降、放射線を遮蔽する需要が高まってきたことから、当社では2011年より放射線を遮蔽できるゴムの開発に着手し、2012年には「放射線遮蔽ゴム」の開発・実用化に成功しました。

開発した放射線遮蔽ゴムは工業用分野を主体に拡販を進めましたが、当初想定していたような用途展開をできなかったのが実情です。

そこで、放射線遮蔽ゴムの新たな用途を探すなかで、医療現場で放射線を使うX線治療や電子線治療など医療分野に着目しました。

STRの共同開発を進める近畿大学医学部の門前一准教授と知り合ったのは2016年ごろです。弊社の社員1人が門前先生に突撃アタックし、偶然にもアポイントが取れたのが今回の始まりになります。そこで弊社の放射線遮蔽ゴムに興味をもっていただき、門前先生を中心とする研究チームとの共同研究を開始しました。2019年9月には近畿大学さんと共同で、「可変型放射線遮蔽材の開発に世界で初めて成功」というリリースを発表させていただきました。

──STRの特徴について教えてください。

鴫田 医学物理、放射線防護を専門とする門前先生と話し合いを重ねるなかで医療現場における放射線問題を聞いていくと、鉛やアンチモン、ビスマスと世間一般では有害といわれるものが放射線治療の現場で遮蔽材として使われていることがわかりました。

その中で、門前先生が治療で特に気になると話していたのが低融点鉛合金といわれるものでした。この低融点鉛合金の成形は、加熱し溶かして加工する作業になるのですが、加熱するときに鉛の蒸気が発生します。門前先生からは「鉛の蒸気を吸わずに、形を変えられる遮蔽材をゴムで開発できないか」という依頼を受けました。つまり、遮蔽材を加工する先生などの術者が鉛の蒸気を吸いたくないという点に着目し開発しようと思ったのがSTRです。

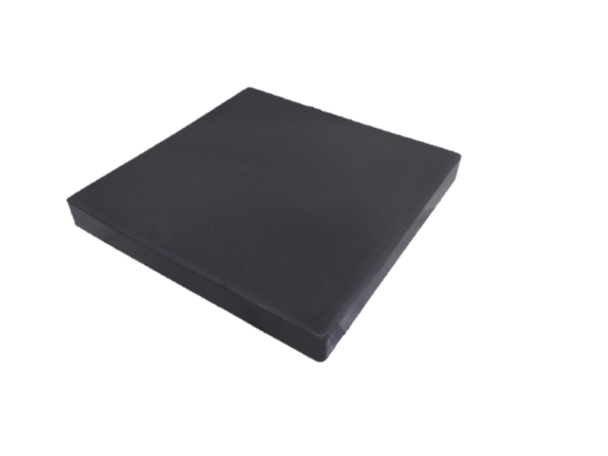

まず、STRの特徴としては、60~70℃の温度で好きな形に変形できることです。60~70℃というと、手袋を1枚装着するだけで人の手でも触れることができます。人に対して安全です。STRの材料(タングステン)は、鉛やアンチモンなど人体に有害な物質を使っていないので、材料を触る医師にとっても、それを実際に使う患者さんにとっても、安全性が高いと思っています。

門脇 電子線治療などで治療したい部位は、患者さんごとに術者が成形をしないといけないのですが、術者が鉛を加工する際、発生した鉛の蒸気を吸うことになります。それは、術者の体だけでなく、環境にも悪いです。

STRは湯煎のほかに恒温槽の中での加熱など、何らかの熱をSTRにあてると、子どもが遊ぶ油粘度のように好きな形に変形することができます。また、STRはベースとなる素材に一般的な合成ゴムと放射線遮蔽能力が高いタングステンを使用しています。

配合は企業秘密になりますが、当社独自の特殊配合技術を用いることで、柔軟性・加工性・可撓性に富み、加温することで柔らかくなり、常温では型が維持できるSTRを開発することができました。

──開発を行う上で苦労したことはありましたか?

鴫田 素材の配合というよりはむしろ、これまで世の中になかった材料でしたので評価方法に苦労しました。一般的に工業用ゴムですと、JIS規格(日本産業規格)に沿った評価方法を行うのですが、STRについては術者の成形性の部分で定まった規格はなく、数値で表すのにも難しいという側面がありました。とにかく数多くの材料を作り、門前先生を始め、門前チームのスタッフにも実際に触ってもらい、試行錯誤しながら開発を進めました。

門脇 使うアイテムは決まっていたので、最初にどのゴム材料を選べばいいのか、その点が一番悩みました。また「材料の感触が…」といわれる部分も苦労しました。感触の部分についても近畿大学さんと話し合いを通して改良を重ね、近畿大学さんの求める材料に近づけようと努力しました。

──STRの用途展開について。

鴫田 まずは医療現場における電子線治療での用途展開を計画しています。電子線治療をターゲットに絞りつつ、徐々に販売を広げたいと考えています。

門脇 これはSTRを上市してからの展開にはなりますが、使っていただく実際の術者の話を聞きながら、改良すべきか考えたいです。

成形の部分は術者の感覚的な評価になりますが、近畿大学さんの声を聞いて、柔軟性や可撓性の部分はある程度掴んではいます。

STRの性能に関しては、近畿大学さんのほうでバックデータをとっていただいており、近畿大学さんからも「問題ない」と太鼓判を押していただいています。

──STRに期待することを教えてください。

鴫田 STRをご使用いただくことでお医者さん、患者さんの安心安全につながってほしい。安全安心な医療環境が私たちの製品で一つでも叶えばうれしいです。

STRは医療用途として開発しましたが、自由に形状を変えられる遮蔽材というメリットを生かし、工業用途としても使えるのではないかと思っています。将来的には工業用としても用途展開を模索していきたいです。

門脇 資料自体は少し古くはなりますが、日本における医療被ばくは、先進国の2倍というデータがあります。また、医療従事者が放射線治療にあたると指が被ばくして、指が壊死するといった報告もあります。

STRに限らず、術者の被ばくを防ぐ製品を開発していきたいです。現時点でSTRはある程度できあがった感じはありますが、今後も近畿大学さんのアイデアを当社が具現化する製品を開発することで、医療現場の被ばくをなくしていきたいです。

──技術者として心がけていることは。

門脇 早川ゴムは街のゴム屋なので、上司からも「現場に出向いて手を動かさないとだめだよ」ということは入社以来いわれてきました。

私自身もその通りだと思っていますし、若手社員にも「手を動かさないとだめだよ」と話しています。なぜなら、我々材料技術チームの仕事は、配合設計だけではなくて、生産ラインのことを知っていないといけないですし、生産現場の作り方もわからないと材料を作り込むこともできないですから。

当社の生産ラインで使える材料を開発しないといけないので、そういう意味では生産現場にいくことが大切になります。どんなポジションに就いても生産現場に出向いて手を動かすことを心がけて仕事しています。

鴫田 先輩である門脇、そして門脇の上司と同じく手を動かすことを心がけて仕事にあたっています。

また、私はお客様の現場と当社の生産現場という「2つの現場」を考えて仕事をしています。

まず、お客様の現場でいえば、材料技術チームが直接お客様の現場の声を直接聞くことは少ないです。このため、当社の営業が吸い上げたお客様のご要望を把握し、製品開発を行っていくことが大事になります。

当社の生産現場でいえば、いかに材料を当社の製品に落とし込めるかも大切です。門脇が話したように、生産ラインを知らないといけないですし、当社の生産現場のスタッフが確実に作業できる製品を提供するのが私たちの役目だと思っています。

──若手技術者の育成で気を付けていることは。

門脇 「とにかく実験をやろうよ」ということに尽きます。そのためにどれだけ手を動かせるか。入社してから2年くらいはテーマを与えず、基本的な試験をしましょうというのが、材料技術チームの方針です。そこで実験のやり方や仕事の考え方、機械の動かし方、あといかに上司にわかりやすく報告するとか、技術者兼社会人として「報連相」も大事になります。若手には自らスケジュールを立てて実験をしようと話しています。

若手には失敗しても困らないテーマを与えています。社内でコストダウンの話があれば、若手は弊社の生産現場の人と連携し、現場の人に徐々に顔を覚えてもらう必要があります。また、業務経験が積み上がってくれば、例えば近畿大学さんとの打ち合わせに参加してもらいながら、技術者として独り立ちさせることが最終的な目標になりますね。

鴫田 若手技術者が困っていたら、「やってみたらいいじゃん」「失敗してみたらええよ」とは言いますね。例え失敗しても我々先輩社員がカバーできるので、失敗を積み重ねたことがその後の仕事の糧になるというか。とにかく手を動かしてみようと伝えています。

門脇 早川ゴムは「失敗を恐れない」という社風なので、チャレンジした失敗を怒られることはないです。また、若手には早川ゴムでどんな仕事がしたいのか、それを見つけなさいと伝えるようにしています。

例えば、若手社員が「設計の仕事がしたい」と言ってくれば、設計の方向で育てるように我々も考えます。本音でいえば「配合ナンバー1になりたいです」といわれるのがうれしいですが(笑)…。つまり、本人がやりたいと思わないと、本気で取り組まないと思うんです。やりたいと思うことは何でもいいから話してください。その上で、考えられる範囲で仕事の振り分けをするとは伝えています。

──早川ゴムで今後取り組んでいきたい仕事はありますか。

鴫田 オンリーワン、ナンバーワン製品を作りたいですね。10年~20年先も世の中に残っていく製品を作りたい、それが今の目標です。

門脇 鴫田もそうですが、モノづくりが好きなので、もっといろんなモノ、今できないモノを作りたいです。実際、当社が作れてないモノは山ほどあります。その中から取捨選択し、早川ゴムとして新しいモノを作りたいです。難しい案件ほどやりがいを感じるといいますか。それは製品設計や機能性評価、材料開発、製造力アップであったりするのですが、そうした総合的なモノづくりに取り組んでいきたいと考えています。

*この記事はゴム・プラスチックの技術専門季刊誌「ポリマーTECH」に掲載されました。

門脇良人

材料技術グループグループリーダー

鴫田正文

材料技術グループ材料技術チーム主任

会社名 早川ゴム㈱

代表者名 代表取締役社長 横田幸治

所在地 〒721-8540

広島県福山市箕島町南丘5351番地

資本金 494,336,000円

社員数 364名(2021年4月現在)